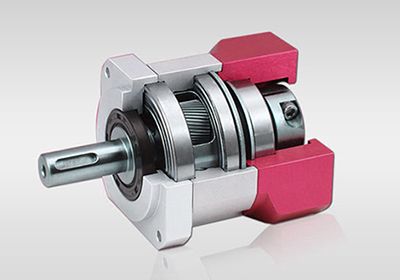

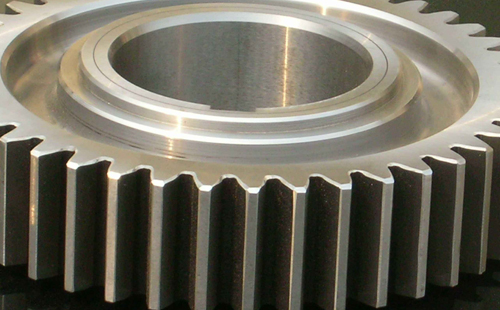

齒輪滲碳淬火加工工藝相關(guān)說明

發(fā)表時間:2020-04-27 網(wǎng)址:http://m.runjingde.cn/ 編輯:一同傳動

齒輪滲碳淬火加工工藝相關(guān)說明如下,供參考了解,不清楚的地方或相關(guān)需求,可向一同廠家免費(fèi)咨詢。

滲碳淬火工藝是根據(jù)齒輪的技術(shù)要求而制定的。

我們將齒輪的齒面硬度分為二檔:HRC56-62,HRC58-63。

對齒輪的芯部硬度也分為二檔:HRC33-42,HRC35-45。

齒輪的有效硬化層深度δ是參考美國弗朗特齒輪公司的標(biāo)準(zhǔn)和西馬克公司的標(biāo)準(zhǔn)制定的。我們定為δ=(0.2-0.25)m(模數(shù))。

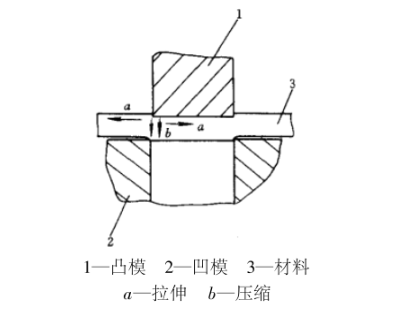

有效硬化層深度是指在齒寬中部及半齒高處,硬度值低于表面HRC10處與表面之間的垂直距離。

據(jù)有效硬化層得硝定滲碳層深,根據(jù)《AGMA材料及熱處理手冊》滲碳層深為有效硬化層深的1.i-i.3倍。

控制表面碳濃度十分重要,因?yàn)楸砻嫣紳舛冗^低,不能達(dá)到設(shè)計(jì)的硬度標(biāo)準(zhǔn)。

過高,則容易熱后形成粗大塊狀和網(wǎng)狀碳化物,影響齒面的耐磨性,并使硬化層脆性增加而發(fā)生剝落,并降低輪齒的疲勞強(qiáng)度。

為此,我們把表面碳濃度控制在0.75-0.95%C。

齒輪的金相組織按照J(rèn)B/ZQ4039-88重機(jī)標(biāo)準(zhǔn),要求碳化物<=3級,馬氏體及殘余奧氏體<=4級,芯部鐵素體<=4級。

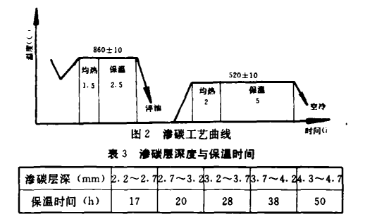

根據(jù)上述要求,結(jié)合我們的滲碳設(shè)備情況,制定了滲碳工藝,其工藝曲線如圖2所示。滲碳層深保溫時間的關(guān)系如表3所示。

上述工藝是在進(jìn)口的德固沙滲碳爐中進(jìn)行的。整個滲碳過程由計(jì)算機(jī)控制,我們只要輸入工藝參數(shù),它就能自動按照程序運(yùn)行,自動測出碳勢及自動調(diào)節(jié)。

滲碳后一般都要經(jīng)過高溫回火。因?yàn)閷τ?0CrNi2Mo、17CrNiMo6等含Ni的合金鋼,滲碳后保留有大量殘余奧氏體。

為了提高滲碳層表面硬度,在一次淬火前應(yīng)進(jìn)行高溫回火。

回火溫度的選擇應(yīng)以最有利于殘余奧氏體的轉(zhuǎn)變?yōu)樵瓌t,對20CrNi2Mo鋼常采用660℃連續(xù)6h回火。

回火后采用一次淬火工藝,對于20CrNi2Mo鋼滲碳后采用810-830℃淬火。

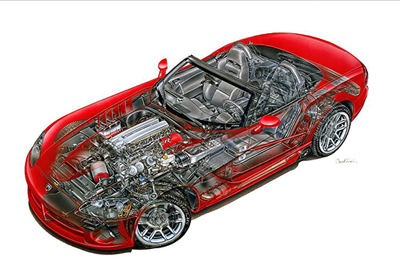

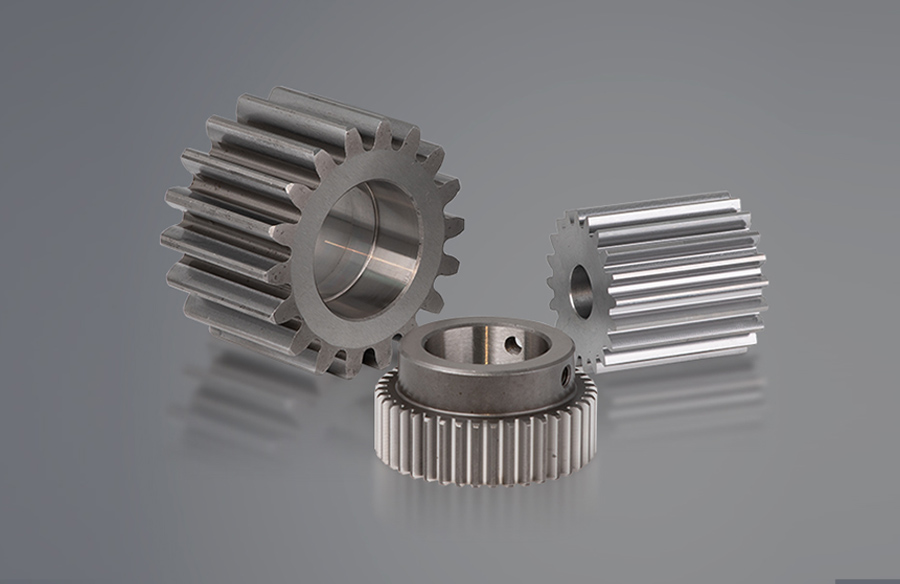

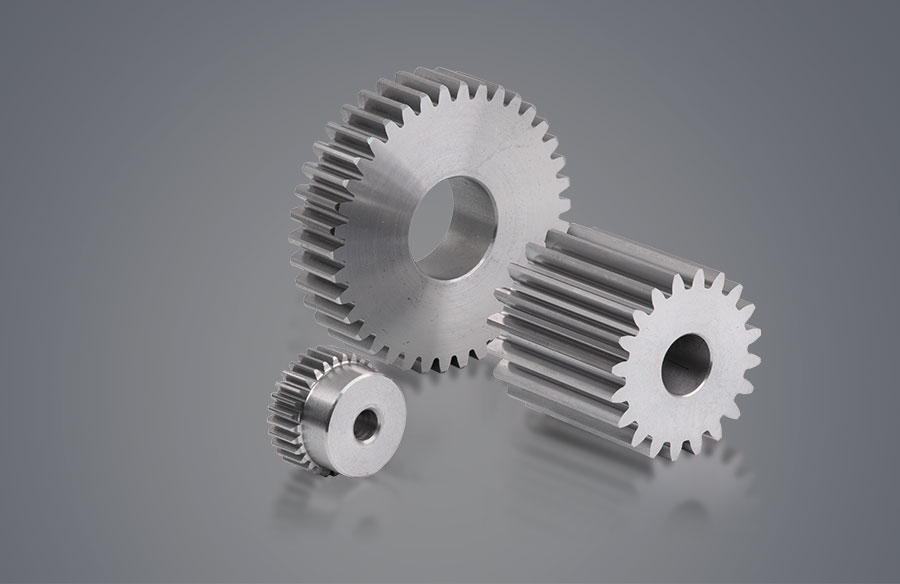

滲碳淬火齒輪最難控制的是變形,其變形量現(xiàn)性是在表面硬化工藝中最差的,受許多因家影響。

為了盡量減少齒輪變形,重要齒輪,特別是大型重敦齒輪,在滲碳前需妥進(jìn)行預(yù)先熱處理,經(jīng)常用的是調(diào)質(zhì)。通過控制預(yù)先熱處理的硬度,還能改善切削加工性能。

>下一篇:精密齒輪盤加工工藝說明(供參考了解)

CN

CN EN

EN 廣東一同傳動有限公司

廣東一同傳動有限公司