齒輪加工的難點(供參考了解)

發表時間:2020-04-29 網址:http://m.runjingde.cn/ 編輯:一同傳動

齒輪加工的難點主要存在于以下幾個方面,供參考了解。

一、齒輪的工序設計

1、齒坯的精度設計

由于齒輪的傳動精度主要決定于齒形精度和齒距分布均勻性,這個階段主要是為下一階段齒形準備精基準,使齒的內孔和端面的精度基本達到規定的技術要求。

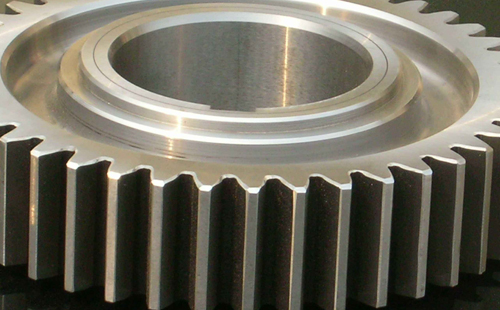

2、齒輪齒形的設計

這個階段就應當制造出完全符合圖樣要求的齒輪來,必須在這個階段中出能滿足齒形的最后精工所要求的齒形精度。

3、齒輪的熱處理工藝

在這個階段中主要對齒面的淬火處理,使齒面達到規定的硬度要求。

4、齒形的精工

在于修正齒輪經過淬火后所引起的齒形變形,進一步提高齒形精度和降低表面粗糙度,使之達到最終的精度要求。

二、定位基準的確定

定位基準的精度對齒形精度有直接的影響。

齒輪軸的齒形一般選擇頂尖孔定位。

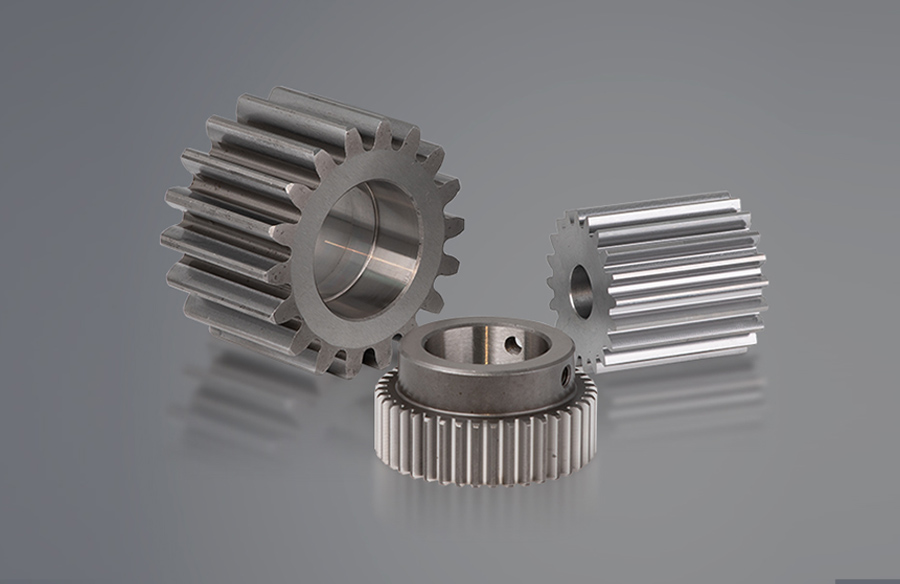

盤類齒輪的齒形常采用兩種定位基準。

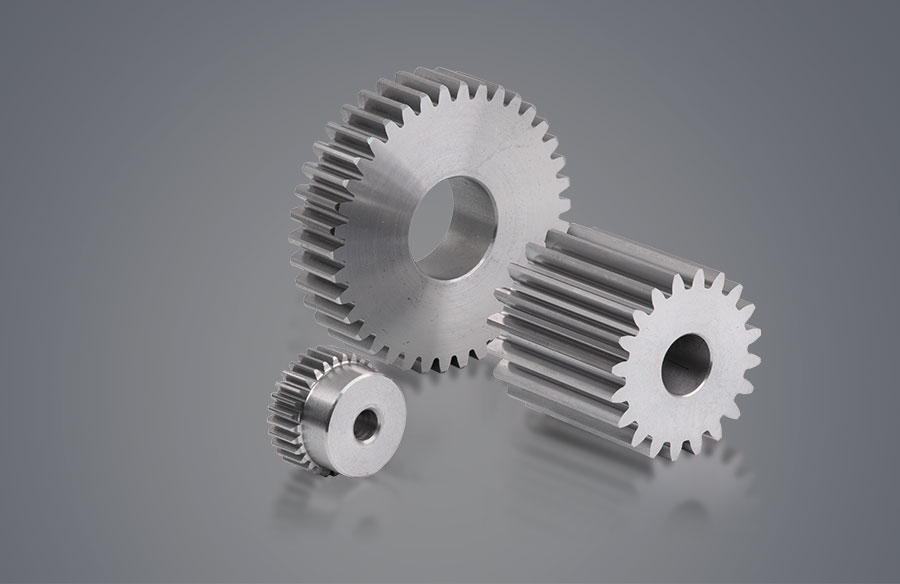

某些大模數的軸類齒輪多選擇齒輪軸頸和一端面定位。

1、內孔和端面定位

選擇既是設計基準又是測量和裝配基準的內孔作為定位基準,既符合“基準重合”原則,又能使齒形等工序基準統一。

2、外圓和端面定位

齒坯內孔在通用芯軸上安裝,用找正外圓來決定孔中心位置,故要求齒坯外圓對內孔的徑向跳動要小。

三、齒端精度設計

1、齒輪的齒端加工有倒圓、倒尖、倒棱,和去毛刺等。

倒圓、倒尖后的齒輪,沿軸向滑動時容易進入嚙合。

倒棱可去除齒端的銳邊,這些銳邊經滲碳淬火后很脆,在齒輪傳動中易崩裂。

2、用銑刀進行齒端倒圓時,銑刀在高速旋轉的同時沿圓弧作往復擺動。

一個齒后工件沿徑向退出,完成后再送進下一個齒端。

3、齒端必須安排在齒輪淬火之前,通常多在滾齒之后。

四、精基準修正

1、齒輪淬火后基準孔產生變形,為保證齒形精工質量,對基準孔必須給予修正。

2、對外徑定心的花鍵孔齒輪,通常用花鍵推刀修正。推孔時要防止歪斜。

3、對圓柱孔齒輪的修正,可采用推孔或磨孔,推孔率高,常用于未淬硬齒輪;

4、磨孔精度高,對于整體淬火后內孔變形大硬度高的齒輪,或內孔較大、厚度較薄的產品,則以磨孔為宜。

5、磨孔時一般以齒輪分度圓定心,這樣可使磨孔后的齒圈徑向跳動較小,對以后磨齒或珩齒有利。

以上齒輪加工的難點說明,包括但不僅限于,如有不足歡迎補充。

>下一篇:齒輪泵齒輪加工工藝技術問題說明

CN

CN EN

EN 廣東一同傳動有限公司

廣東一同傳動有限公司