齒輪加工方法之五:剃齒加工

發(fā)表時間:2019-12-06 網(wǎng)址:http://m.runjingde.cn/ 編輯:一同傳動

齒輪加工方法之五:剃齒加工的相關(guān)說明分別如下,供參考了解,更多說明可向一同廠家技術(shù)人員免費咨詢。

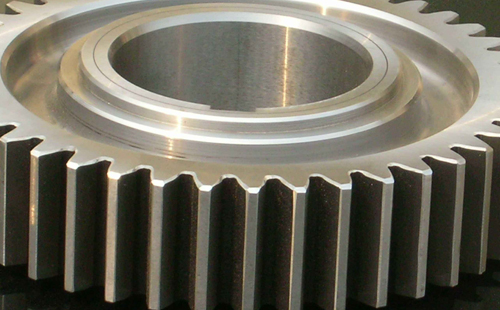

剃齒加工屬于展成法,它和磨齒加工工藝為齒輪精加工所用,剃齒加工可以提高齒形精度和齒向精度,減少齒面粗糙度,需要在專門的剃齒機上進行。

一、齒輪剃齒加工:

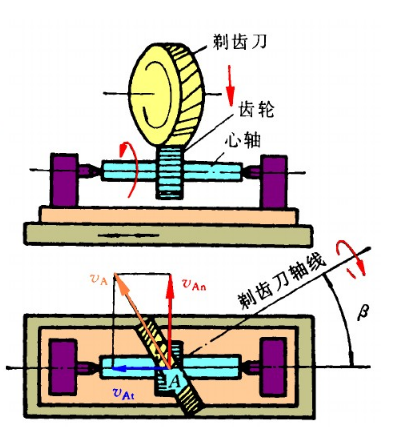

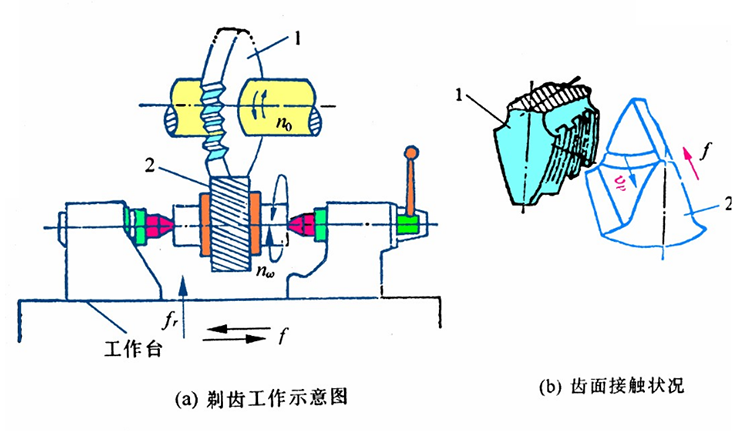

1、剃齒刀的軸線與工件軸線夾β角,以便使剃齒刀與工件能夠正確嚙合。

2、剃齒加工時,由剃齒刀帶動工件做旋轉(zhuǎn)運動。

3、剃齒刀與工件的接觸點A的速度可分解為切向速度和剃削速度。

4、切向速度帶動工件旋轉(zhuǎn),剃削速度使齒輪的齒側(cè)面沿剃齒刀的齒側(cè)面滑移,從工件齒面上切下極薄的切屑。

5、在剃齒過程中,剃齒刀時而正轉(zhuǎn),時而反轉(zhuǎn),可剃削工件的雙面。

二、齒輪剃齒的特點:

1、剃齒刀帶動工件旋轉(zhuǎn),二者形成無側(cè)隙的螺旋齒輪自由嚙合運動。剃齒加工的生產(chǎn)率高,加工一個中等尺寸的齒輪一般只需2~4 min,與磨齒相比較,可提高生產(chǎn)率10倍以上。

2、剃齒屬于自由嚙合的展成加工,機床無展成運動傳動鏈,故機床結(jié)構(gòu)簡單,機床調(diào)整容易。與插、滾齒不同。

3、剃前齒輪硬度在22-32HRC范圍時,剃齒刀校正誤差能力最好,如果齒輪材質(zhì)不均勻,含雜質(zhì)過多或韌性過大會引起剃齒刀滑刀或啃刀。

4、剃齒是齒形的精加工方法,因此剃齒前的齒輪應(yīng)有較高的精度,通常剃齒后的精度只能比剃齒前提高一級。

5、剃齒余量的大小對剃齒質(zhì)量和生產(chǎn)率均有較大影響。

6、剃齒時,為了減輕剃齒刀齒頂負荷,避免刀尖折斷,剃前在齒跟處挖掉一塊。

7、合理的確定切削用量和正確的操作也十分重要。

8、剃齒加工精度一般為6~7級,表面粗糙度Ra為0.8~0.4μm,用于未淬火齒輪的精加工。

三、齒輪剃齒的運動:

1、切削運動:刀與工件的相對滑動,相對滑動速度即為切削速度。

2、縱向進給速度(雙向)。

3、徑向進給運動:為保證刀具與工件間的無隙嚙合,并保證齒面間的工作壓力,工作臺每雙行程后應(yīng)作徑向進給。

四、齒輪剃齒的應(yīng)用:

1、剃齒不能修正分齒誤差。剃齒前的齒形多用滾齒加工。

2、剃齒廣泛用于未淬過火(HRc35以下)的直齒或斜齒圓柱齒輪的精加工,精度可達7~6級,表面粗糙度Ra值可達08~04μm。

3、剃齒刀的設(shè)計、制造麻煩,價格較高,適用于大批量生產(chǎn)的場合。

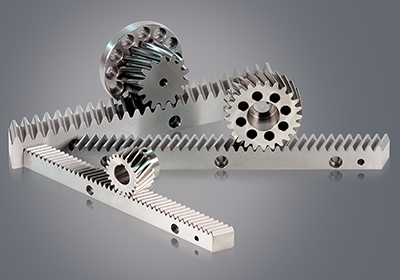

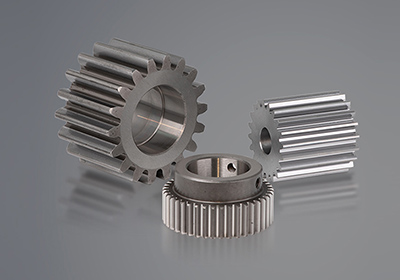

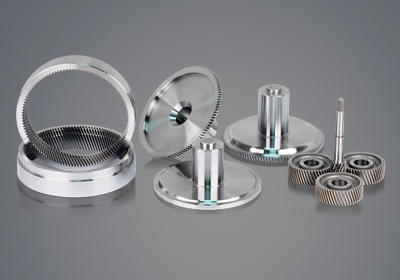

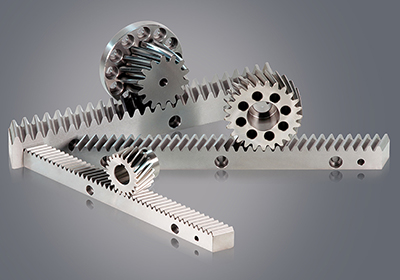

以上就是今天一同小編跟大家分享的齒輪剃齒加工相關(guān)說明,包括但不僅限于,如有更多疑問,可向我司技術(shù)人員免費咨詢。一同廠家,精密齒輪加工10年+經(jīng)驗,具備滾齒、剃齒、銑齒、磨齒、插齒等全系列加工工藝,進口先進設(shè)備加工,完善品質(zhì)管理確保產(chǎn)品的高品質(zhì),歡迎選購!

<上一篇:齒輪加工方法之四:插齒加工

>下一篇:齒輪加工方法之六:銑齒加工

CN

CN EN

EN 廣東一同傳動有限公司

廣東一同傳動有限公司