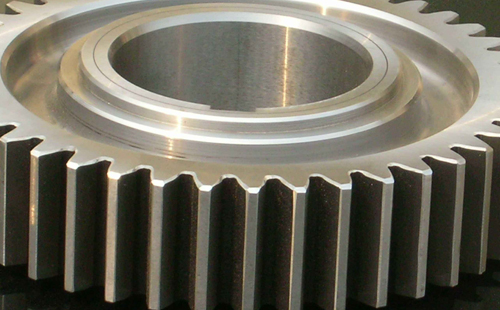

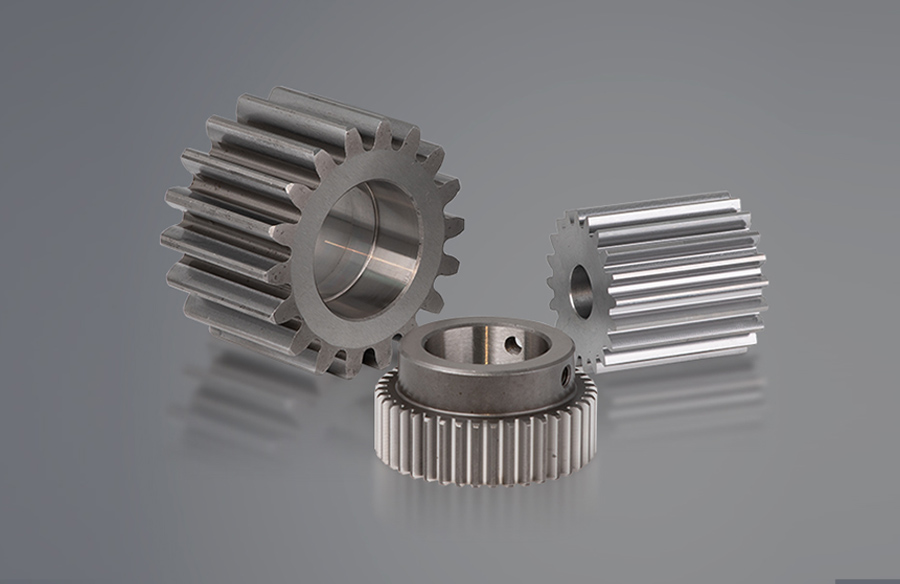

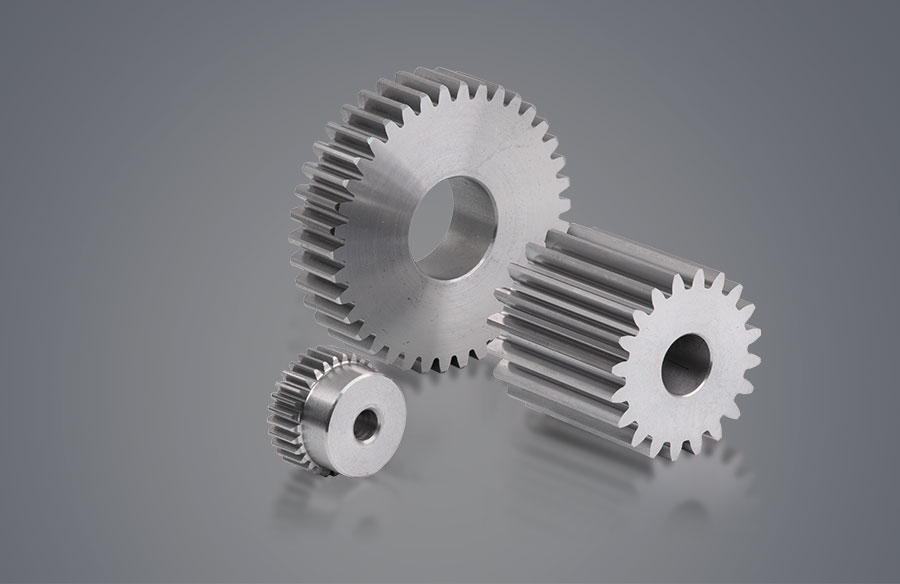

滾齒加工方法

發(fā)表時(shí)間:2022-10-13 網(wǎng)址:http://m.runjingde.cn/ 編輯:一同傳動(dòng)

第一,分析齒輪工件圖紙。根據(jù)圖紙判斷齒輪類型、齒輪參數(shù)、齒輪精度、毛坯硬度、加工工序、裝夾方式以及其他特殊要求等信息。

第二,了解滾齒機(jī)整機(jī)結(jié)構(gòu),包括機(jī)床各個(gè)運(yùn)動(dòng)軸限位尺寸、行程、速度、切削主軸功率以及扭矩等。

第三,確定工件工裝和裝夾方式。根據(jù)工件尺寸設(shè)計(jì)確定工裝高度、工裝外徑、工裝軸向以及徑向定位面。

第四,確定滾刀參數(shù) 。首先,根據(jù)滾齒機(jī)主軸線速度確定滾刀線速度。根據(jù)線速度要求選擇能達(dá)到要求的滾刀材料,主要有高速鋼、高性能高速鋼、粉末冶金高速鋼、整體硬質(zhì)合金以及焊接硬質(zhì)合金材料加涂層。一般干切和濕切滾齒機(jī)根據(jù)線速度不同選用不同的滾刀材料。濕切主軸轉(zhuǎn)速低,一般線速度低于 120m/min,常用普通高速鋼材料。干切滾齒機(jī)主軸轉(zhuǎn)速高,線速度可達(dá) 200m/min 以上,常用粉末冶金高速鋼。其次,確定滾刀尺寸。滾刀頭數(shù)增加能夠提高齒輪加工效率。滾刀頭數(shù)最好與工件齒數(shù)互質(zhì),以保證齒距誤差小。但是,滾刀頭數(shù)不是越多越好,需根據(jù)轉(zhuǎn)臺(tái)的最大轉(zhuǎn)速范圍選擇滾刀頭數(shù)。滾刀外徑的確定需以保證滾刀滾齒切入和切出工件齒部時(shí)與機(jī)床其他任何機(jī)械部位不干涉為前提。最后,確定滾削工藝參數(shù) 。

滾刀參數(shù)確定好后,參考滾刀線速度選擇主軸轉(zhuǎn)速:

式中,n 為滾刀主軸轉(zhuǎn)速;v 為滾刀線速度;d0 為滾刀直徑。

滾齒時(shí)滾刀與轉(zhuǎn)臺(tái)要保證一定的相對(duì)關(guān)系做展成運(yùn)動(dòng)。

工作臺(tái)轉(zhuǎn)速 n 工件為:

式中,n 工件為工作臺(tái)轉(zhuǎn)速;i 為滾刀頭數(shù);f 為滾刀軸向進(jìn)給速度;z2 為齒輪齒數(shù);PZ 為齒輪分度圓螺旋導(dǎo)程;β2 為齒輪螺旋角;d2 為齒輪分度圓直徑。

工件每轉(zhuǎn)一圈滾刀沿軸向移動(dòng)一定距離。根據(jù)滾刀齒頂切削厚度,選擇軸向進(jìn)給速度 f(mm/r):

式中,h1max為滾刀齒頂最大的切屑厚度,一般按0.2 ~ 0.25 確定軸向走刀量;mn 為法向模數(shù);N 為滾刀槽數(shù);h 為滾切深度;xp為齒輪齒形修正系數(shù),影響很小,常取 0 進(jìn)行計(jì)算;e 為 2.71828183。

根據(jù)對(duì)進(jìn)給波紋度的要求,選擇 f:

式中,δ 為波紋度深度;αn 為齒輪壓力角。一般推薦加工狀況下的波紋度如表 1 所示。

根據(jù)現(xiàn)場(chǎng)經(jīng)驗(yàn):模數(shù)小于3mm 時(shí),一般f取1.5~22.0mm/r;模數(shù)大于 3mm 時(shí),f 一般取1.0~1.5mm/r,此值與理論計(jì)算近乎接近。

第五,確定軸向行程。軸向行程 = 齒寬 + 切入行程 + 切出行程。

第六,確定走刀次數(shù)與進(jìn)刀量。一般在進(jìn)行粗滾齒時(shí)多采用1次走刀(2.25mn)。精滾齒時(shí)多采用兩次走刀進(jìn)給,第一次滾削去掉 95% 以上的余量,最后一刀剩余0.2~0.5精滾,以提高表面光潔度。

第七,驗(yàn)證參數(shù)的合理性。根據(jù)滾削加工原理、刀齒設(shè)計(jì)以及切削參數(shù),通過經(jīng)驗(yàn)與大量實(shí)驗(yàn)測(cè)試數(shù)據(jù),整理總結(jié)滾齒機(jī)滾削扭矩計(jì)算公式 :

式中,Mt 為滾刀主軸扭矩;t 為吃刀深度,單位為 %;K1 為工件材料修正系數(shù),各材料修正系數(shù)如表 2 所示;K2 為工件硬度修正系數(shù),各工件硬度修正系數(shù)如表 3 所示;K3 為工件螺旋角修正系數(shù),各工件螺旋角修正系數(shù)如表 4 所示。

將確定的各個(gè)參數(shù)帶入主軸扭矩公式,計(jì)算對(duì)比各參數(shù)下滾刀主軸切削需要的扭矩與主軸能夠輸出扭矩的關(guān)系,并通過對(duì)比確定各個(gè)參數(shù)選擇是否合理。

<上一篇:齒輪齒形有多種形式

>下一篇:齒輪參數(shù)設(shè)計(jì)

CN

CN EN

EN 廣東一同傳動(dòng)有限公司

廣東一同傳動(dòng)有限公司